Oer-Erkenschwick (ots) –

Vielen Betrieben mangelt es an Effizienz – das zeigt sich vor allem in der Produktion. Zu lange Leerlaufzeiten, Warten oder Arbeiten, die doppelt erledigt werden – solche Verschwendungen kosten Betriebe Zeit, Nerven und Geld. Und auch die Mitarbeiter fühlen sich irgendwann frustriert, wenn Prozesse einfach nicht reibungslos laufen. Doch wie kann man diesem Problem entgegenwirken?

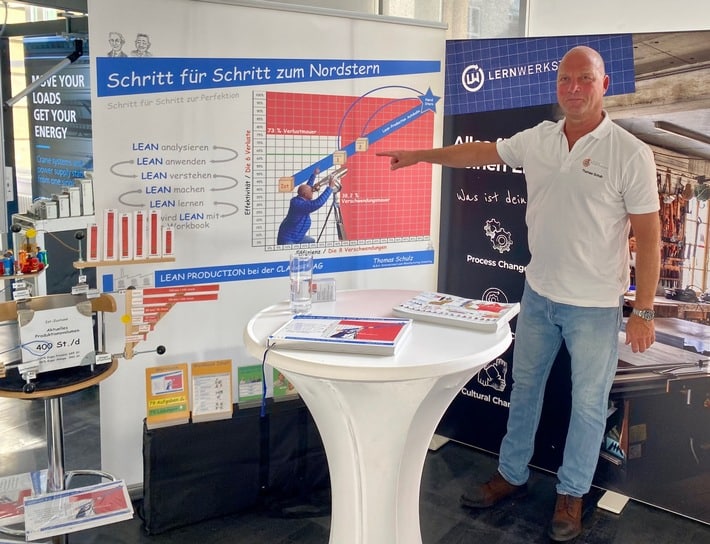

„Auf der Suche nach einer Lösung muss man nicht lange suchen. Denn die Mitarbeiter sind die größten Fachleute für ihre Prozesse!“, erklärt Thomas Schulz. „Am sinnvollsten ist es, sie miteinzubinden. Dazu müssen Führungskräfte aber auch bereit sein und wissen, wie eine gute Führung aussieht.“ Thomas Schulz ist erfahrener Experte für Lean Management und Prozessoptimierung. Nachfolgend erklärt er, wie man als Führungskraft Mitarbeiter richtig einbindet, damit Prozesse effizient gestaltet und Verschwendungen vermieden werden können.

Prozessoptimierung beginnt bei der Wertschöpfung

Zwar sind auch das Controlling und die Buchhaltung zweifellos wichtige Teile des Unternehmens – als Kerntätigkeiten schaffen sie jedoch alleine keinen Wert. Der eigentliche Mehrwert wird in der Fertigung geschaffen. Demnach sollte auch die Optimierung an dieser Stelle ansetzen. Ziel ist es dabei, die Wertschöpfung zu optimieren, indem Verschwendungen durch Warte-, Leerlauf- und Transportzeiten sowie doppelt erledigte Arbeiten minimiert werden. Kurzum: Von der Bestellung bis zur Auslieferung eines Produkts an den Kunden sollte möglichst wenig Zeit vergeudet werden.

Dazu gilt es, zunächst Wertströme und Prozesse in der Fertigung zu analysieren und die größten Verbesserungspotenziale zu identifizieren, sodass eine zielführende Lösung entwickelt werden kann. In diesen Prozess sollten nicht nur Führungskräfte involviert sein – die Mitarbeiter, die die Aufgaben verrichten, sollten ebenfalls die Chance haben, zu Wort zu kommen.

Nicht von oben herab planen, sondern vorhandene Expertise nutzen

Schlussendlich sind es nämlich die Produktionsmitarbeiter, die einerseits am meisten Erfahrung mit den Abläufen in ihrem Bereich haben und andererseits am stärksten von Änderungen betroffen wären. Als Fachleute für ihre eigenen Prozesse können sie somit Aufschluss darüber geben, wo die größten Verschwendungen entstehen und was gegebenenfalls besser laufen müsste, um diese zu vermeiden. Ferner ist es ihnen durch ihre Erfahrung oft möglich, im Vorfeld abzuschätzen, ob eine geplante Maßnahme funktionieren könnte.

Führungskräfte sollten daher stets ein offenes Ohr für Anliegen von Mitarbeitern haben und bei Bedarf gezielt nachfragen, wo diese Probleme oder Raum für Verbesserungen sehen. Auf diese Weise ist es möglich, gemeinsam mit allen Beteiligten Lösungen zu finden, die auch in der Praxis nachhaltige Verbesserungen erzielen.

Effektive Verbesserungen durch ständiges Feedback

Ein wichtiges und gleichermaßen simples Instrument, um Verschwendungen gezielt zu identifizieren, ist die Frage nach dem „Warum“ von Auffälligkeiten. Manche Verschwendungen lassen sich nicht vermeiden – jedoch ist fast immer eine Verbesserung möglich, solange der Grund eliminiert wird. Müssen Beschäftigte zum Beispiel viel laufen, ist dies frustrierend und verschwenderisch. Abhilfe könnte in diesem Beispiel geschaffen werden, indem der Montageplatz so umgestaltet wird, dass die Wegstrecken zu häufig benötigten Teilen und Werkzeugen möglichst kurz sind.

Darüber hinaus ist die richtige Führungskultur entscheidend dafür, ob sinnvolle Lösungen für Probleme gefunden und zeitnah implementiert werden können. So können regelmäßige Feedback-Meetings Gesprächen über Sicherheit, Qualität und Produktivität sowie Ankündigungen zu ausstehenden Maßnahmen und Verbesserungen ein Forum bieten. Solche Meetings sollten idealerweise vor jeder Schicht abgehalten werden, sodass alle Beschäftigten die Gelegenheit haben, sich einzubringen und Probleme anzusprechen. Dadurch bieten sie gleichzeitig einen Überblick, welche Maßnahmen funktionieren und wo nachgebessert werden sollte.

Über Thomas Schulz:

Thomas Schulz ist Geschäftsführer bei Lean Partners und Experte für Lean Production. Als Unternehmensberater für die Produktionssparte unterstützt er Geschäftsführer und ihre Führungskräfte dabei, die Produktionsproduktivität ihrer Firma gezielt zu verbessern. Durch die Identifizierung und Minimierung von Verschwendung in Produktionsprozessen maximiert er deren Produktivität. Schulz bringt seinen Kunden das Konzept der Lean Production bei und zeigt ihnen, wie sie es in Eigenregie anwenden können, um ihr Ziel Schritt für Schritt zu erreichen. Als Trainer und Coach unterstützt er seine Kunden in direkter Kooperation und stellt ihnen mit seinem Workbook die nötigen Grundlagen zur Verfügung. Schulz hat bereits zahlreiche Unternehmen, darunter Mercedes-Benz, bei der Verbesserung ihrer Führungskultur und damit auch ihrer Produktionsprozesse erfolgreich unterstützt. Mehr Informationen dazu unter: https://www.lean-nordstern.de/

Pressekontakt:

Thomas Schulz

Internet: www.lean-nordstern.de

E-Mail: [email protected]